Методы монтажа оптических коннекторов

В этой статье мы рассмотрим все существующие методы монтажа оптических коннекторов, области их применения, а также плюсы и минусы, которые позволят выбрать технологию оптимальную для вашей волоконно-оптической сети.

СОДЕРЖАНИЕ:

Клеевой метод монтажа оптических коннекторов

Метод сварки (приваривание пигтэйлов)

Метод сварки (использование сварных коннекторов Splice-On)

Использование пигтэйлов и механических соединителей

Механический метод - использование Fast connector (быстрых коннекторов)

Выводы

Клеевой метод монтажа оптических коннекторов

Первый массовый способ заделки волоконно-оптических коннекторов – клейка с последующим ручным скалыванием и полировкой. Разработанный в начале 80-х годов, метод имел некоторые вариации в зависимости от производителя компонентов.

Мог различаться способ нанесения клея – на раннем этапе развития технологии он наносился на волокно специальной палочкой, затем клеевой состав стали вводить в коннекторы при помощи шприца, позже появились разъемы с уже заполненной клеем внутренней частью (их надо прогревать на специальной печке, чтобы клей стал менее вязким и внутрь можно было ввести зачищенное волокно).

Может отличаться тип клеевого состава. Сначала на рынке были доступны только двухкомпонентные эпоксидные клеи. Их компоненты надо было тщательно смешать вручную, затем заполнить смесью шприц, при его помощи ввести клей внутрь коннекторов, затем ввести зачищенные волокна и оставить их для застывания (при комнатной температуре на сутки, при использовании специальной печки – на час, полчаса, а иногда и меньше в зависимости от состава клея и температуры). Позже появились так называемые «быстрые клеи» (иногда называемые «адгезивами»), не требующие смешивания компонентов. Клеевой состав продается сразу в шприцах, но сам по себе клей застывает крайне медленно. Для его полимеризации необходим катализатор – «праймер», «ускоритель», поставляемый в отдельном флаконе. Коннекторы заполняются клеем из шприца, зачищенные волокна обмакиваются в катализатор и вводятся в коннекторы, после чего сразу же начинается реакция полимеризации, и на полное застывание клея уходит 15÷30 сек.

Также существовали технологии светоотверждаемых клеев (застывание под воздействием ультрафиолетового излучения, для чего требовалось использовать УФ-источник), клеи на основе цианакрилата и другие методы, не нашедшие широкого применения.

Независимо от перечисленных различий, все клеевые методы после застывания клея всегда требуют одних и тех же операций – скалывания волокна при помощи ручного скалывателя и последующей многоэтапной полировки торца коннектора на полировочных пленках с различным размером зерна, от грубого (10÷12 мкм) до мелкого (финишная пленка, зерно размером в доли микрона). Как скалывание, так и полировка критически важны для качества получившегося коннектора.

|

Плюсы клеевого метода |

Минусы клеевого метода |

|

|

Несмотря на то, что в 90-е годы появились специальные машинки для полировки коннекторов, радикально они ничего не изменили по ряду причин:

- цена такого полировочного оборудования довольно велика;

- полировочная машинка окупает себя при массовом производстве оптических шнуров и пигтэйлов, но для оконцовки кабельных сегментов на объектах ее применение проблематично и экономически сомнительно;

- использовать такое оборудование в условиях стройки нельзя – и результат полировки будет неподобающим, и сама машинка быстро выйдет из строя.

После распространения технологии сварки клеевой метод в полевых условиях используется редко, но в передовых лабораторных исследованиях до сих пор применяются изделия, заполированные вручную, как обеспечивающие максимально высокие характеристики. См. также наборы для установки клеевых оптических коннекторов.

Метод сварки (приваривание пигтэйлов)

Идея реализовать клейку и полировку оптических разъемов в условиях производства, а на объекте подсоединять к фиксированному кабелю уже заполированные коннекторы в составе готовых заводских изделий – пигтэйлов – выглядит очевидной, однако на ее распространение потребовалось немало времени. Сложность была не в изготовлении шнуров и пигтэйлов на заводе, а в том, что первые сварочные аппараты с трудом можно было назвать портативными – они были довольно громоздки, сложны в использовании и весьма дороги. Их могли позволить себе только большие компании, занимавшиеся прокладкой дальних оптических магистралей и больших городских сетей.

Современные сварочные аппараты для ВОЛС сделали очень большой шаг вперед в сравнении с первыми моделями. Они компактны и весят всего несколько килограмм даже при использовании встроенного аккумулятора большой емкости (первые модели вообще не имели этой возможности и работали только от сети); имеют удобный интерфейс управления, где на цветном ЖК-экране используются пиктограммы, интуитивно понятные и логичные пункты меню; их ресурс велик, обслуживание не сложно, и практически все операции аппарат выполняет сам, чтобы свести роль человека к минимуму.

С экономической точки зрения современные сварочные аппараты гораздо доступнее, чем раньше, в том числе благодаря большему разнообразию моделей. Небольшие компании могут выбрать себе аппарат по средствам с достаточным для их задач ресурсом. Большие компании предпочитают более производительные модели, стоимость которых больше в разы, но и ресурс кратно больше. Практически все современные модели имеют встроенную функцию проверки сварного стыка на качество. Это не замена полноценному рефлектометрическому исследованию и/или сертификационному тестированию установленного сегмента, но вполне действенный способ, чтобы убедиться в качестве выполненного соединения прямо по ходу работы.

|

Плюсы приваривания пигтэйлов |

Минусы приваривания пигтэйлов |

|

Максимально качественное, надежное и долговечное соединение, особенно в неблагоприятных условиях. |

Для использования метода обязательно наличие сварочного аппарата, стоимость которого уменьшилась в последние годы, но все же довольно велика. |

|

При необходимости ремонта можно выполнить сварку повторно, используя избыточную длину пигтэйла и волокна в буфере, исходящего из кабельного сегмента. |

Кроме сварочного аппарата для работы необходимо наличие прецизионного скалывателя, иначе даже самый качественный сварочный аппарат не обеспечит высокого качества соединений. Прецизионные скалыватели недешевы, однако их ресурс достаточно велик, чтобы оправдать существующие цены |

|

Дешевые термоусадочные гильзы КДЗС для защиты сварного соединения. Термоусадочные гильзы могут иметь разную длину, самые популярные размеры – 60 и 40 мм |

Гильзы КДЗС требуют применения сплайс-пластин, кассет или ложементов для укладки муфт. Они устанавливаются внутри оптической полки, причем ее вместимость может быть ограничена именно вместимостью лотков и пластин для размещения КДЗС. |

В настоящее время метод сварки широко используется не только в тех случаях, когда монтаж выполняется в неблагоприятных условиях, где ему нет иной альтернативы (подвалы, чердаки, крыши, уличные системы, промышленные производства и др.), но и в офисных зданиях и комплексах, где условия считаются благоприятными. Подрядные организации либо используют собственные сварочные аппараты, либо нанимают для выполнения работ компании, располагающие подобным оборудованием.

Метод сварки (использование сварных коннекторов Splice-On)

Один из минусов при приваривании пигтэйлов – необходимость размещать гильзы КДЗС в кассетах или сплайс-пластинах, которые, в свою очередь, расходуют пространство внутри оптической полки. Если сварных соединений много, пластины приходится ставить одну на другую, и в будущем это затрудняет доступ к гильзам, расположенным во всех пластинах, кроме самой верхней. Кроме того, у многих производителей из-за размеров кассет и сплайс-пластин максимальная вместимость оптической полки при использовании сварки и пигтэйлов меньше, чем если бы коннекторы ставились непосредственно на волокна кабеля.

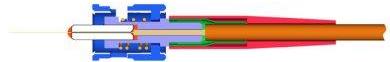

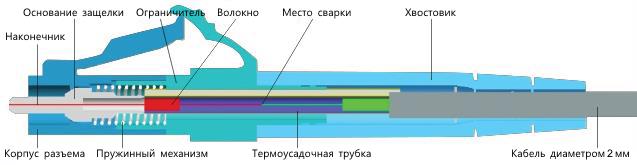

В последние годы появилось решение, позволяющее избежать подобных проблем. Названия могут использоваться разные (Splice-On, SOC и другие). Техническая суть в том, что сварное соединение размещается не во внешнем лотке или пластине, а непосредственно внутри коннектора. Точнее, гильза КДЗС (имеющая уменьшенную длину) после сварки оказывается спрятана в тыльной части корпуса коннектора и под его хвостовиком. Пигтэйл в этом случае не используется. Внутри коннектора установлен фрагмент волокна, с тыльной стороны выступающий наружу и предназначенный под сварку (скол прецизионного качества уже выполнен), а торец разъема заполирован на заводе. Точка сварки защищена даже надежнее, чем при использовании традиционных гильз КДЗС, поскольку поверх гильзы идет жесткий корпус разъема и удлиненный хвостовик.

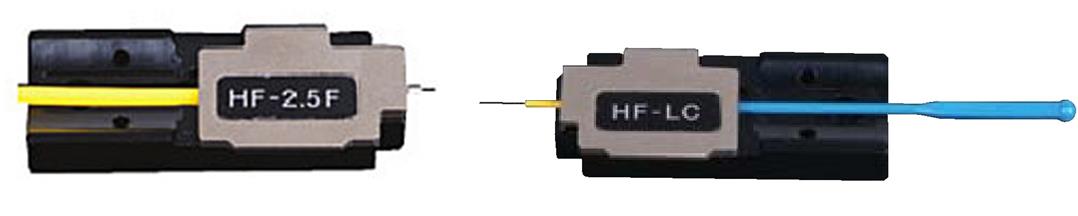

Чтобы такие разъемы можно было ставить на волокна кабеля, к сварочным аппаратам выпускаются специальные держатели, выполняющие функции адаптера. С одной стороны сварочного аппарата волокно, исходящее из кабеля, удерживается обычным держателем, в то время как адаптер с другой стороны позволяет установить в сварочник коннектор с исходящим из его тыльной части фрагментом волокна.

|

Плюсы использования коннекторов под сварку |

Минусы использования коннекторов под сварку |

|

Столь же качественное, надежное и долговечное соединение, как при приваривании пигтэйлов. |

Для использования метода обязательно наличие сварочного аппарата, совместимого с технологией сварных коннекторов. |

|

Точка сварки размещается внутри разъема и надежно защищена корпусом коннектора и удлиненным хвостовиком. |

Коннекторы под сварку нельзя переварить повторно, поскольку нет запаса длины волокна, доступного при использовании пигтэйлов. |

|

Нет необходимости использовать сплайс-пластины, кассеты и ложементы для муфт. |

Цена коннекторов может быть выше, чем при использовании клеевой или механической технологии. |

|

Вместимость оптических полок больше не ограничивается количеством сплайс-пластин, которые можно разместить внутри оптической полки. |

|

|

Волокна проще визуально различать по цвету буфера, заходящего в хвостовик разъема, в то время как пигтэйлы обычно используют одинаковый цвет буфера. |

|

Предполагается, что метод приобретет большую популярность, поскольку позволяет избавиться от лотков и сплайс-пластин внутри оптических полок и облегчает визуальную идентификацию волокон. Не все сварочные аппараты совместимы с такой технологией, однако многие модели можно модернизировать, добавив в номенклатуру соответствующие держатели и адаптеры, и различные производители сварочных аппаратов (Ilsintech, Fujukura/AFL и др.) уже пошли по этому пути.

Использование пигтэйлов и механических соединителей

С момента появления коммерчески доступных сварочных аппаратов ведутся разработки в альтернативном направлении – создание коннекторов и муфт, использующих не сварной, а механический принцип соединения, чтобы при монтаже не требовался сварочный аппарат. Необходимо признать, что качество и надежность подобных соединений, даже выполненных в полном соответствии с процедурами производителей, все-таки уступает сварке. Их определенно не следует использовать в неблагоприятных условиях, на улице, на столбах, в подвалах, на чердаках, при перепадах температур и наличии вибраций. Однако в тех случаях, когда речь идет о нетребовательных оптических системах, например, в обычных офисах и зданиях, механический способ подсоединения пигтэйлов к проложенному кабелю дает вполне приемлемые результаты и иногда экономически более привлекателен, чем сварка.

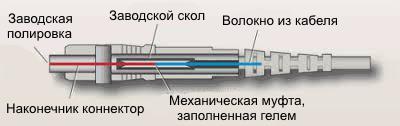

Конструкции разных изготовителей механических соединителей оптических волокон используют общий принцип: сколотые (желательно прецизионным скалывателем) волокна заводятся с двух сторон в корпус механической муфты, внутри которого установлен стеклянный или полимерный капилляр, по форме напоминающий песочные часы. Его диаметр в центральной (узкой) части лишь на несколько микрон больше, чем внешний диаметр волокна, и этим обеспечивается высокая точность стыковки. Капилляр заполнен гелем, показатель преломления которого соответствует показателю преломления кварцевого стекла в ядре волокна и за счет этого обеспечивает не очень большие потери оптической мощности, хотя сколотые волокна стыкуются без сварки. Волокна механически фиксируются внешними элементами конструкции муфты.

Иногда для запирания механической муфты необходимо использовать специальный инструмент, однако он в любом случае обходится существенно дешевле, чем сварочный аппарат. А вот на скалывателе экономить не рекомендуется. Дешевые скалыватели не могут обеспечить столь же высокое качество скола, как прецизионные модели, и при их использовании качество механических соединений неизбежно страдает.

Для определения качества стыковки в механической муфте иногда используются источники видимого света VFL или аналогичные устройства. Если поданный с одного конца сегмента свет не виден в точке механической стыковки волокон, значит, соединение имеет приемлемое качество.

|

Плюсы механического метода |

Минусы механического метода |

|

Нет необходимости в использовании сварочного аппарата, технология может оказаться более экономически выгодной при малом количестве оптических волокон. |

При прочих равных условиях качество и надежность механических муфтовых соединений ниже, чем сварных, даже если используется прецизионный скалыватель. |

|

Монтаж прост, производится достаточно быстро. |

Хотя многие производители заявляют, что их изделия пригодны для 10-гигабитных решений, обычно в таких системах все-таки применяется сварка. В более высокоскоростных системах однозначно рекомендуются сварные методы или даже претерминированные решения. |

|

В некоторых случаях механическую муфту можно перезаделать (обычно с целью улучшения качества на этапе монтажа). Однако повторная заделка механической муфты на этапе эксплуатации не рекомендуется и может дать непредсказуемые результаты. |

Необходимо использовать специальные сплайс-пластины и кассеты под механические муфты. Их вместимость обычно ниже, чем под сварные соединения. |

|

|

Использовать механические муфты в неблагоприятных условиях не следует. |

Для сращивания протяженных участков кабеля между собой механические муфты используют редко – для этой цели следует применять сварку. Но внутри небольших офисных зданий и для нетребовательных систем механический метод подсоединения пигтэйлов может быть экономически целесообразен и обеспечивать вполне приемлемые характеристики.

Механический метод - использование Fast connector (быстрых коннекторов)

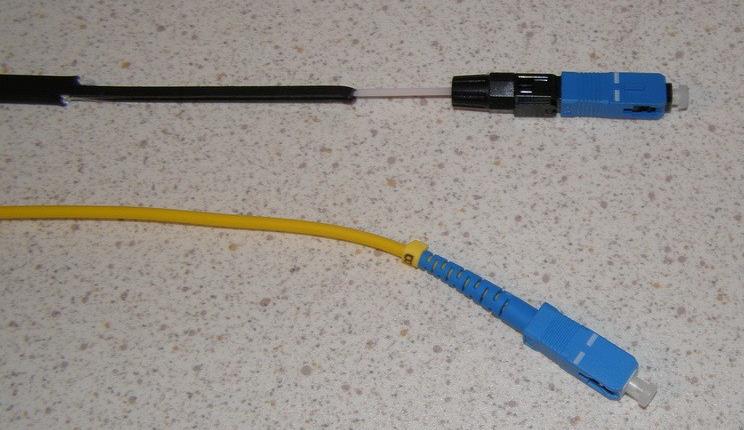

Fast connector - коннекторы со встроенной механической муфтой появились давно, гораздо раньше, чем разъемы под сварку. Одним из первых механических разъемов был двухволоконный коннектор MT-RJ, который уже вышел из употребления и снят с производства. Однако подобный принцип сейчас используется для интерфейсов SC, ST, LC и других, причем изготовителей, предлагающих такие решения, довольно много и приобрести можно как многомодовые, так и одномодовые разъемы, в том числе с прямой полировкой UPC или угловой полировкой APC.

Вместо собирательных названий «бесклеевые коннекторы» и «коннекторы без полировки» для таких решений иногда используется словосочетание «коннекторы для быстрого монтажа» или «быстрые коннекторы», однако имеется в виду быстрота только относительно клеевых разъемов, требующих времени для клейки и последующей ручной или машинной полировки. Нельзя сказать, чтобы механические коннекторы заделывались насколько-нибудь быстрее, чем коннекторы под сварку – здесь речь идет о сопоставимых затратах времени.

В корпусе механических коннекторов размещена механическая муфта, внутри предустановлен фрагмент волокна с качественным сколом, торец заполирован на заводе.

Для монтажа рекомендуется использовать прецизионный скалыватель, хотя на начальном этапе, когда оптические системы были менее требовательными, допускалось применение дешевых карманных скалывателей с гибкой подложкой. Сейчас подобные инструменты почти вышли из употребления, поскольку появились более доступные по цене, чем раньше (хотя все же в разы более дорогие) прецизионные модели.

В зависимости от типа запорного механизма муфты для его заделки может потребоваться специальный инструмент, внешне напоминающий тиски или держатель. Основных методов «запирания» всего три – поворотный механизм, защелкивание, сжатие в продольном направлении – однако конструктивное исполнение у разных изготовителей может сильно отличаться, поэтому у специальных инструментов нет взаимной совместимости.

|

Плюсы использования механических коннекторов |

Минусы использования механических коннекторов |

|

Нет необходимости в использовании сварочного аппарата, технология может оказаться более выгодной при малом количестве оптических волокон. |

При прочих равных условиях качество и надежность механических коннекторов ниже, чем клеевых и тем более сварных, даже если используется прецизионный скалыватель. |

|

Монтаж прост, производится достаточно быстро. |

Хотя многие производители заявляют, что их механические коннекторы пригодны для 10-гигабитных решений, популярным такой метод назвать нельзя, его распространенность ограничена. |

|

Муфта размещена внутри разъема и надежно защищена его корпусом. Хвостовик имеет обычную или даже укороченную длину. |

Для запирания некоторых типов разъемов необходимо использовать специальные инструменты (держатели, «тиски»), и комплект инструментов может обойтись в несколько тысяч долларов. |

|

В некоторых случаях механический коннектор можно перезаделать (обычно с целью улучшения качества на этапе монтажа). Однако повторная заделка одного и того же разъема на этапе эксплуатации не рекомендуется и может дать непредсказуемые результаты. |

Коннекторы, использующие продольное сжатие, оснащаются колпачками и хвостовиками специальной формы. Они не взаимозаменяемы с обычными хвостовиками и колпачками, к тому же иногда они предназначены для однократного сжатия и непригодны для повторной заделки. Некоторые модели механических разъемов после защелкивания разобрать нельзя. |

|

|

Использовать быстрые коннекторы в неблагоприятных условиях не следует. |

Выводы

Несмотря на то, что механические коннекторы существуют уже два десятка лет, нельзя сказать, что они приобрели большую популярность. Наоборот, с развитием и большей доступностью сварных методов можно ожидать постепенного вытеснения механических соединителей и коннекторов с рынка, особенно с учетом требовательности современных оптических систем к качеству соединений. Принципиальные изменения в применении механических методов могут произойти только в том случае, если появится какая-то новая конструкция, более дешевая в применении, чем сварка, и при этом обеспечивающая сопоставимые технические характеристики и надежность.

Источник: https://skomplekt.com

Подписаться на рассылку статей

Товаров: 0

Товаров: 0