Чистка сварочного аппарата для ВОЛС

Сварочный аппарат для оптических волокон – основной инструмент для монтажа волоконно- оптических линий любого масштаба. Поэтому его простой в нерабочем состоянии может дорого обойтись компании.

Не секрет, что многие монтажники не уделяют достойного внимания чистке аппаратов – и это основная причина обращений в сервисный центр в ходе их эксплуатации. Не стоит забывать, что сварочный аппарат - это высокоточный инструмент, задачей которого является сведение и сварка между собой оптических световодов диаметром по 125 МИКРОМЕТРОВ. Принимая во внимание это и сравнивая размеры световодов с размерами частичек грязи и пыли, которые порой приходится видеть на рабочих частях сварочника – удивляюсь как он вообще работает.

Что же стоит делать, чтобы сэкономить средства на сервисном обслуживании и продлить жизнь своему сварочному аппарату? Об этом и пойдет речь далее.

Причины и последствия загрязнений сварочных аппаратов

Проведение нерегулярной очистки сварочного аппарата, или не проведение чистки вовсе приводит к скапливанию пыли и мусора на рабочих частях аппарата, камерах, зеркалах и т.д. Все это имеет накопительный эффект. И если сразу снижение качества сварки будет ощущаться не сильно, то со временем качество сварных соединений будет существенно ухудшаться. Рекомендуется в конце каждого рабочего дня проводить профилактическую чистку аппарата. Она занимает всего 3-5 минут, но позволяет удалить 95 - 99% всех загрязнений.

-

Экологическая пыль - пыль наиболее распространена при эксплуатации сварочного аппарата в городской среде (чердаки, подвалы, монтаж на улице и др). Повышенный уровень пыли также наблюдается в угледобывающей промышленности, нефтеперерабатывающих заводах центрах обработки данных с постоянной вентиляцией и перемещением воздуха. В процессе эксплуатации сварочного аппарата, ветер, взвешенные в воздухе частицы и пыль покрывают открытые детали и попадают в камеру плавления и скалыватель. А в ветреные дни эксплуатирующийся на улице сварочный аппарат и вовсе может быть покрыт слоем мелкой пыли.

-

Волокнистые плиты и обломки волоконной оболочки - в зависимости от того, в каких условиях производится монтаж волокон, они, а также остатки буферного слоя могут попасть внутрь скалывателя или сварочного аппарата. Их необходимо безопасно и быстро удалить с помощью пинцета. В противном случае они могут попасть в систему выравнивания, камеру плавления или печь с гильзой. Попав в эти области, мусор бывает сложно обнаружить невооруженным глазом, а тепло от камеры плавления или нагревателя может расплавить мусор, затрудняя удаление и увеличивая накопление с течением времени.

Если не чистить машину ежедневно, в определенных местах будет скапливаться мусор, что отрицательно скажется на ее производительности.

Основными узлами сварочного аппарата, которые нуждаются в периодической чистке являются:

- V – канавки сварочного аппарата и держателей (если они съемные)

- Объективы камер

- Зеркала

- Блок толкателя

Рассмотрим методику чистки своими руками каждого из этих элементов.

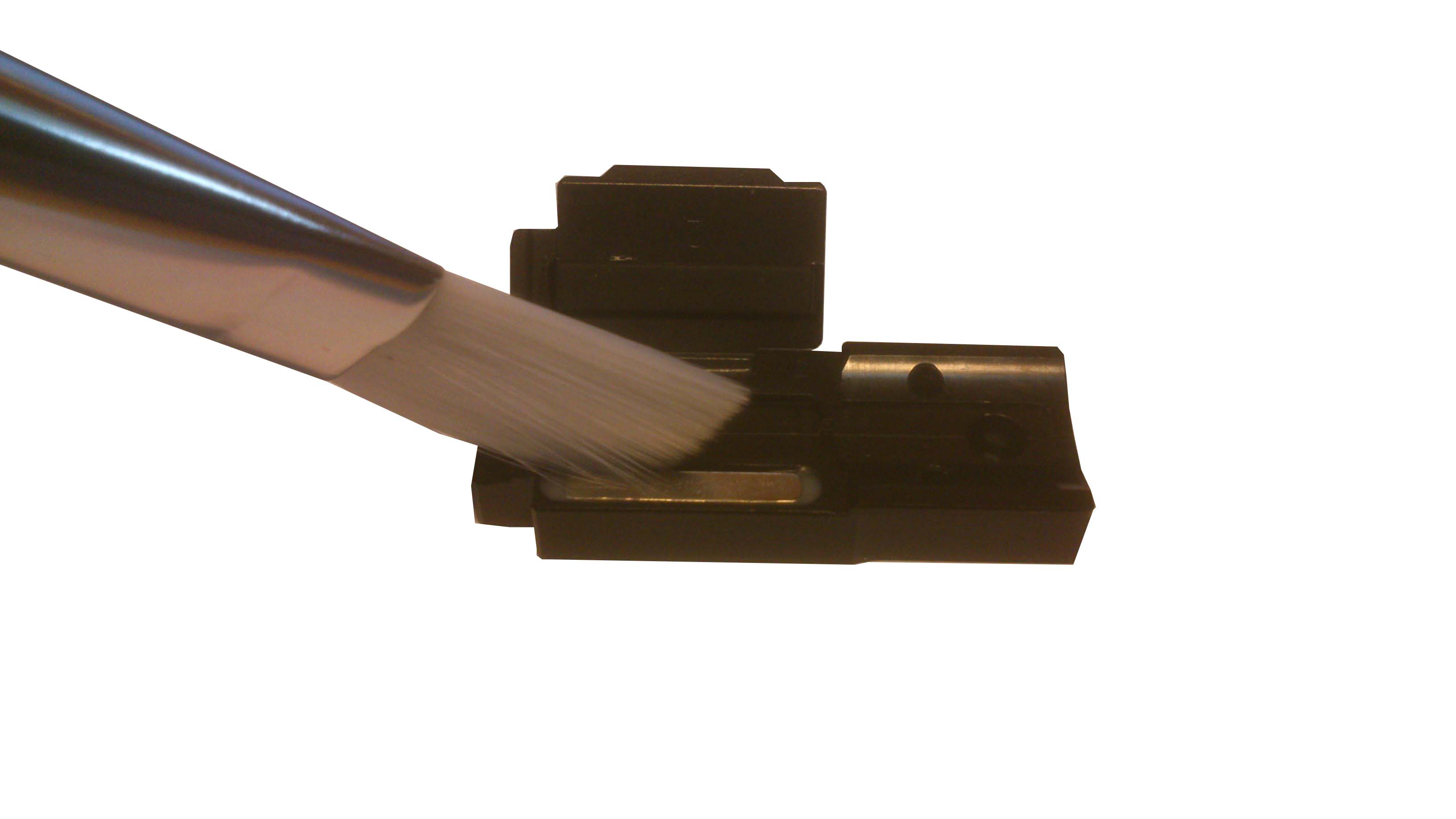

Чистка термостриппера

- Термостриппер - является неотьемлемой частью некоторых моделей сварочных аппаратов, хотя и поставляется как отдельное устройство также. Ниже приведена фотография чистки устройства Swift All-In-One, имеющего встроенный термостриппер. Чистка термостриппера производится только в выключеном состоянии. В противном случае щетина кисти может расплавится от прикосновения к нагретой поверхности. Следует очистить все металлические и резиновые прокладки, а также нижние поверхности.

Рисунок 1 – удаление остатков буферного слоя с поверхности термостриппера

Чистка элементов камеры сваривания

Камера сваривания находится под ветровой крышкой сварочного аппарата. Именно в ней и происходит сварка оптических волокон. В камере сваривания расположены «V-образные канавки», в которых концы волокна размещаются между двумя электродами (коническими, заостренными металлическими частями). Перед помещением волокон в камеру плавления, они очищаются салфеткой, смоченой в изопропиловом спирте. Даже после того, как оволокна были очищены, они могут легко переносить пыль или мусор в камеру.

К счастью, у большинства сварочных аппаратов есть решение этой проблемы, называемое мгновенным ожогом или чистящим ожогом. После закрытия ветрозащитной крышки, автоматически запускается короткий разряд с более низким напряжением, чтобы сжечь оставшийся мусор, ворс, волосы или все, что могло быть на волокне. Бесспорно это хорошо, но в результате этого образуется очень мелкий (по размеру, но не по внешнему виду) мусор, который попадает в V-образные канавки, дно камеры плавления и, возможно, на линзы камеры. Не регулярная чистка сварочного аппарата приведет к скоплению мусора в наиболее чувствительных его областях. Со временем это приведет к более высоким потерям для результатов сварки.

Чистка V – канавок сварочного аппарата для ВОЛС

V канавки – это основной (а в некоторых сварочных аппаратов и единственный) инструмент юстировки волокон. Попадание в них грязи вызывает отклонение волокна, и как следствие, повышение потерь на сварном соединении. Особенно чувствительны к загрязнению V – канавок сварочные аппараты с выравниванием волокон по оболочке. Они оборудованы только двумя моторами, которые просто толкают волокна навстречу друг другу. Все же функции выравнивания ложатся на V – канавки. Сварочные аппараты с “Активной V – канавкой” (например ilsintech KF4, ilsintech KF4A) уже имеют 4 мотора, которые позволяют выравнивать волокна в вертикальной плоскости. Наименее чувствительны к загрязнениям V – канавок – сварочные аппараты с выравниванием по сердцевине – Fujikura FSM-80S, Greenlee 910FS, ilsintech K11, ilsintech K7 и другие. И тем не менее все они нуждаются в бережном отношении и поддержании в чистоте.

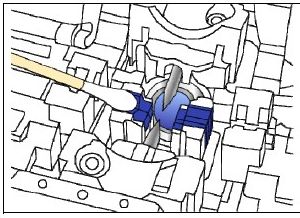

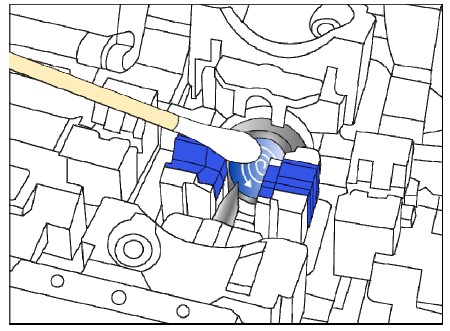

Рисунок 2 – чистка V – канавки при помощи палочки

Для чистки следует использовать специализированные чистящие палочки TE-38542F, которые включены в состав набора Chemtronics FSK1002E. Они имеют плоскую форму и позволяют качественно прочистить V – канавку. Такие палочки позволяют удалить как частички грязи и пыли, так и маслянистые загрязнения V – канавки. Для этого следует слегка смочить палочку в изопропиловом спирте. Старайтесь в процессе чистки не прикасаться к электродам.

Рисунок 3 – специализированные палочки для чистки V – канавок

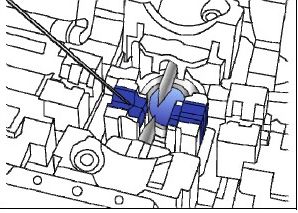

Для удаления засохших частичек грязи допускается также чистка при помощи очищенного от буферного слоя и сколотого волокна. Оно имеет диаметр 125 мкм, полностью соответствует диаметру канавки и позволяет качественно ее прочистить. В ходе чистки, волокно следует расположить под углом примерно 45 градусов к очищаемой поверхности, как показано на рисунке 3. Держать волокно необходимо на расстоянии 5 – 10 сантиметров от его среза. В таком случае легко обнаруживаются засоренные места.

Рисунок 4 – чистка V – канавки при помощи сколотого оптического волокна

Для качественной чистки совмещайте оба описанных выше метода.

Чистка V – канавок держателей аппарата для сварки оптических волокон

Загрязненность держателей конечно в меньшей степени влияет на качество сварки, чем загрязненность V – канавки, однако ее тоже не следует игнорировать. Особенно тщательно за чистотой держателей необходимо следить в сварочных аппаратах с юстировкой по оболочке. В зависимости от типа буфера удерживаемого волокна, держатели делятся на:

- держатели для волокна в буфере 250 мкм

- держатели для волокна в буфере 900 мкм (пигтейл)

- держатели для волокна в буфере 2 – 3 мм (патч корд)

- держатели Indoor кабеля

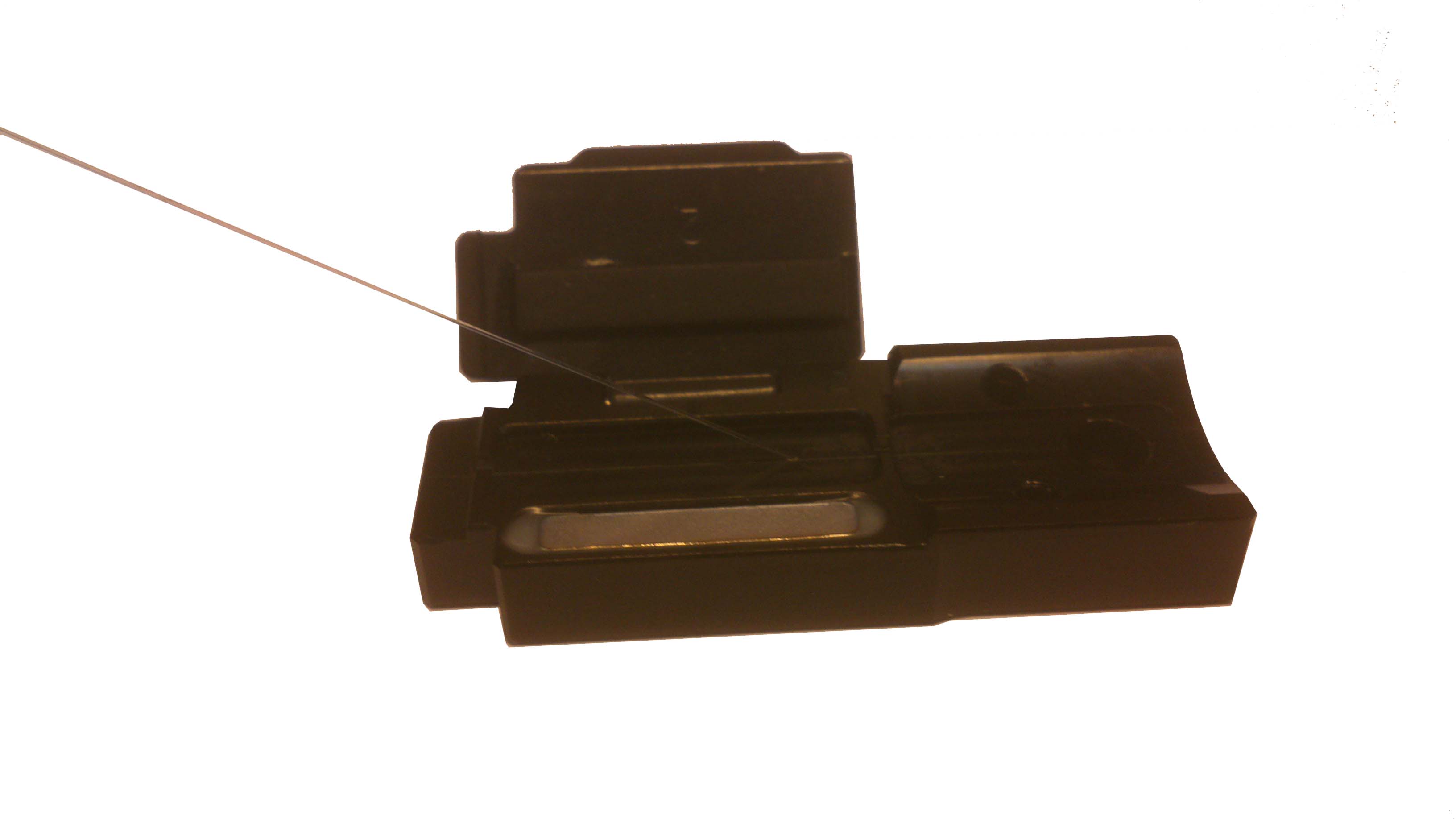

Методика чистки держателей не отличается от описанной выше, однако при чистке канавки держателя 250 мкм при помощи оптического волокна, не стоит удалять буферный слой. В этом случае диаметр волокна в буферном слое будет соответствовать диаметру канавки.

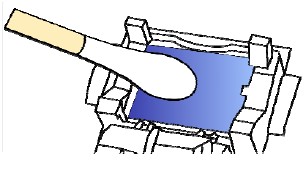

Рисунок 5 – чистка V – канавки магнитного держателя при помощи оптического волокна

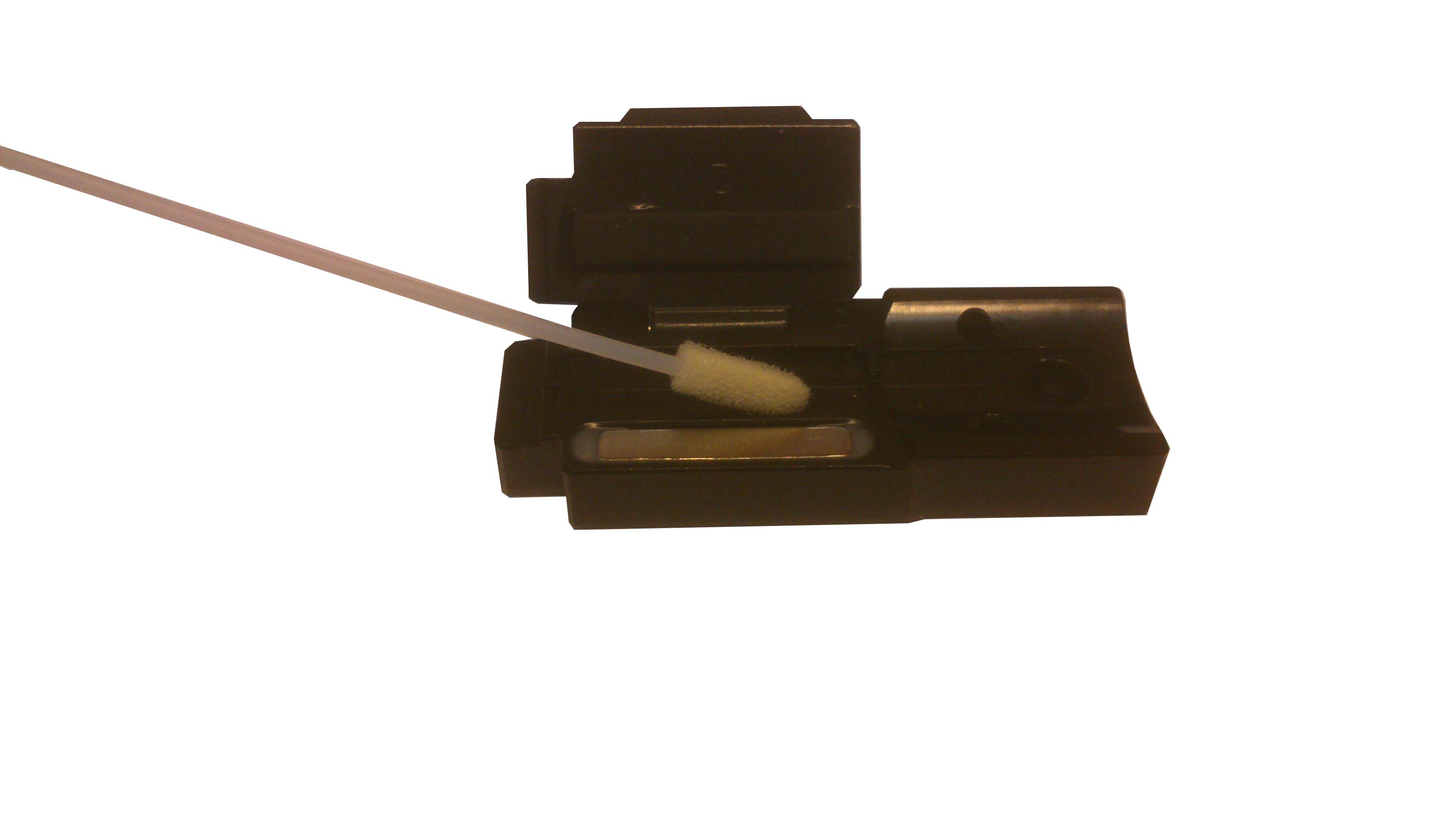

Для удаления маслянистых загрязнений следует пользоваться палочками, смоченными в изопропиловом спирте.

Рисунок 6 – чистка V – канавки магнитного держателя при помощи палочки

При необходимости, можно удалять частички пыли при помощи кисти

Рисунок 7 – удаление пыли с V – канавки магнитного держателя при помощи кисточки

Для получения наилучшего результата, рекомендуется комбинировать указанные выше способы чистки.

Очистка линзы объектива аппарата для сварки оптоволокна

Рисунок 8 – чистка объективов камер сварочного аппарата

Камеры сварочного аппарата – это его “глаза”. При помощи камер сварочный аппарат определяет положение волокон и дает команду моторам на их совмещение между собой. Загрязнение поверхности линзы объектива может привести к ошибочному определению положения сердцевины волокна, результатом чего может стать повышение потерь в сварном стыке и плохая работа сварочного аппарата. Поэтому линзы двух объективов следует регулярно очищать. В противном случае к поверхности может прилипнуть пыль, которую в конечном итоге невозможно будет удалить. Проведите очистку, как указано ниже.

- Перед очисткой линз выключите сварочный аппарат.

- Снимите электроды.

- Проверьте, нет ли на поверхности объектива видимых загрязнений. При их наличии аккуратно удалите их при помощи специализированной палочки слегка смоченной в изопропиловом спирте

- Протрите объектив круговым движением от центра мягкой палочкой, смоченной в спирте, как показано на рисунке 8.

- Удалите остатки спирта с поверхности линзы сухой палочкой.

- Убедитесь в отсутствии линий, царапин или пятен.

- Правильно установите электроды на место.

- Включите сварочный аппарат и выполните диагностический тест.

Категорически запрещается использование сжатого воздуха для чистки элементов сварочного аппарата. Во-первых, сжатый воздух не способен удалить присохшую грязь и маслянистые остатки. Во-вторых – при воздействии сжатого воздуха частицы пыли “бомбардируют” поверхность объективов камер, в следствии чего повреждается их антибликовое покрытие и сварочный аппарат выходит из строя.

Рисунок 9 – палочки для чистки линз и зеркал сварочных аппаратов

Очистка зеркал сварочного аппарата для оптического кабеля

Зеркала сварочного аппарата используются для отражения светового потока от установленного на корпусе светодиода и направления его в камеру. Сварочные аппараты для ВОЛС последнего поколения, такие как Fujikura FSM-80S, ilsintech K11, ilsintech KF4, ilsintech KF4A уже не имеют зеркал. Светодиод у них расположен непосредственно на крышке, что повышает надежность. Однако на рынке эксплуатируется большое количество сварочных аппаратов, имеющих этот конструктивный элемент.

Загрязнение отражающего зеркала снижает уровень прозрачности оптического пути и приводит к неправильному расположению сердечника волокна. Это является причиной повышения потерь в сварном стыке. Методика чистки отражающих зеркал, описана ниже:

- Выключите сварочный аппарат

- Очистите поверхность отражающего зеркала мягкой палочкой, смоченной в изопропиловом спирте. (Зеркала находятся на крышке сварочного аппарата, как видно из рисунка 7.

- Удалите остатки спирта чистой и сухой палочкой.

- Отражающее зеркало должно быть чистым, без линии, царапин или пятен.

- Включите питание и проведите диагностический тест.

Рисунок 10 – очистка зеркал сварочного аппарата

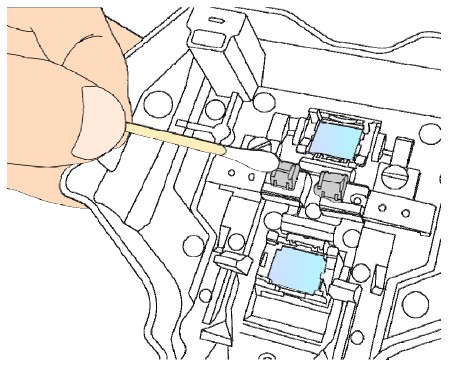

Очистка блока толкателя

Любые оставшиеся в блоке толкателя загрязнения могут отрицательно повлиять на позицию удержания волокон и привести к плохой их сварке. Таким образом, важно часто проводить осмотр и регулярно очищать блок.

Рисунок 11 – очистка блока толкателя

Для комплексной чистки сварочного аппарата ВОЛС своими руками существуют специальные наборы Chemtronics FSK1002E, включающие в себя весь необходимый инструментарий.

Чистка сварочного аппарата ilsintech KF4A

СМОТРИТЕ ТАКЖЕ:

- Какие характеристики важны и какие не важны при выборе сварочного аппарата для оптических волокон?

- Способы юстировки (выравнивания) оптических волокон

- Какая дешевая модель оптического рефлектометра может замерять расстояние до обрыва?

- Документация ВОЛС – составление технического паспорта

Подписаться на рассылку статей

Товаров: 0

Товаров: 0